اصول طراحی قالب پلاستیک بحث بسیار پیچیده است که نمی توان به سادگی آن را شرح داد. اما ما در اینحا سعی می کنیم این مبحث را قدری ساده سازی شده برای شما عزیزان توضیح دهیم. در واقع امروزه بسیاری از محصولاتی که از آن ها استفاده می کنیم از حنس پلاستیک هستند. از وسایل منزل گرفته تا تمامی بطری ها و سطل ها و لوازم الکترونیکی و ماشینی و غیره در صنایع مختلف از جنس پلاستیک هستند. اما ساخت این محصولات ملزم به استفاده از قالب هایی دقیق هستند که در اینجا بدان می پردازیم. طراحان محصول با تجربه عمیقاً فرآیندهای قالب گیری تزریقی را درک می کنند و عوامل متعددی را در طراحی قطعات پلاستیکی در نظر می گیرند. این مقاله بر روی عناصر ضروری مانند ضخامت دیوار، زوایای پیشکشی، دندهها، سوراخها، ستونها، گیرهها، تداخلها و تلورانسها در طراحی قطعات قالبگیری شده پلاستیکی تمرکز دارد.

ضخامت دیوار در طراحی قطعات پلاستیکی

یکی از اصول طراحی قالب پلاستیک ضخامت دیوار در طراحی قطعات پلاستیکی است. تعیین ضخامت دیوار مناسب بسیار مهم است. ویژگی های دیگر مانند دنده ها و فیله ها به ضخامت دیوار اشاره دارد. ضخامت دیواره یک محصول پلاستیکی به نیازهای مختلفی از جمله نیروهای خارجی که باید تحمل کند، پشتیبانی از سایر قطعات، خواص مواد پلاستیکی، وزن، عملکرد الکتریکی، دقت ابعاد، پایداری و الزامات مونتاژ بستگی دارد. به طور معمول، ضخامت دیواره برای مواد ترموپلاستیک از 1 تا 6 میلی متر متغیر است که 2 تا 3 میلی متر رایج ترین است. برای قطعات بزرگتر، ضخامت می تواند بیش از 6 میلی متر باشد. جدول 1 مقادیر توصیه شده برای ضخامت دیواره ترموپلاستیک های مختلف را نشان می دهد.

| مواد | حداقل ضخامت دیوار | مقادیر توصیه شده برای قطعات کار کوچک | مقادیر توصیه شده برای قطعات متوسط | مقادیر توصیه شده برای قطعات کار بزرگ |

| Nylon | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PMMA | 0.8 | 1.5 | 2.2 | 4~6.5 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~5.8 |

| PP | 0.85 | 1.54 | 1.75 | 2.4~3.2 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

| ABS | 0.8 | 1 | 2.3 | 3.2~6 |

زوایای تیز

دقت به زوایای تیز نیز یکی دیگر از مهمترین اصول طراحی قالب پلاستیک است. زوایای تیز اغلب منجر به نقص و تمرکز تنش در قطعات می شود. این نواحی مستعد تجمع مواد ناخواسته در طی درمان های پس از پردازش مانند آبکاری یا رنگ آمیزی هستند. تمرکز استرس می تواند باعث شکستگی تحت بار یا ضربه شود. بنابراین، توصیه می شود از زوایای تیز در طراحی خودداری کنید. شکل زیر نمونه ای از طراحی زاویه تیز را نشان می دهد.

دنده ها در طراحی قطعات پلاستیکی

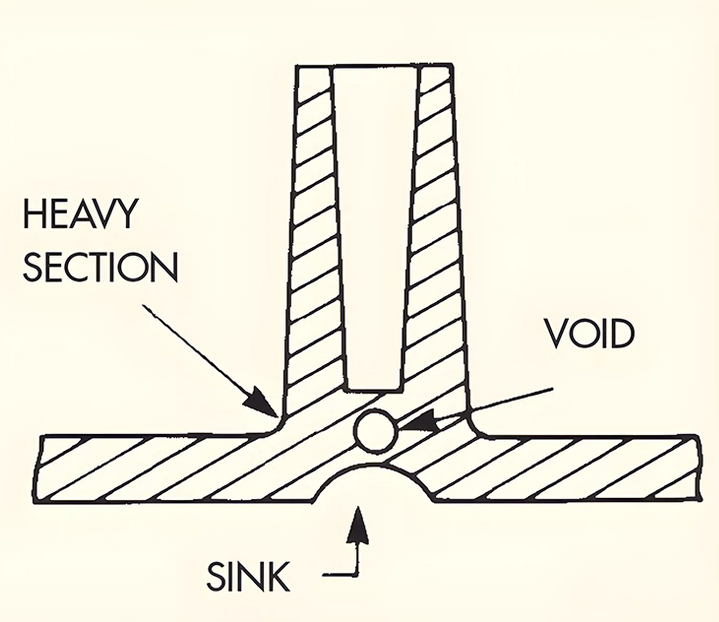

از دیگر اصول طراحی قالب پلاستیک دنده ها هستند. استحکام قطعات پلاستیکی تنها به افزایش ضخامت دیوار بستگی ندارد. در واقع افزایش ضخامت می تواند منجر به تنش های داخلی ناشی از انقباض و در نتیجه کاهش استحکام شود. کلید افزایش استحکام قطعات پلاستیکی در سفتی آنها نهفته است. این اغلب از طریق ترکیبی از سبک های دیوار نازک و دنده های استراتژیک قرار داده شده برای افزایش مدول مقطع به دست می آید.

با این حال، افزودن دنده ها منجر به افزایش ضخامت در محل اتصال به دیوار اصلی می شود. این ضخامت معمولاً به بزرگترین دایره محاطی بستگی دارد که با ضخامت دنده و شعاع فیله ریشه تعیین می شود. با ضخامت ماده پایه 4 میلی متر، تغییر ضخامت دنده و شعاع فیله ریشه، قطر بزرگترین دایره محاط شده را تغییر می دهد. شکل نشان می دهد که چگونه افزایش موضعی در ضخامت دیوار می تواند منجر به تغییر شکل انقباض در پشت شود و بر ظاهر تأثیر بگذارد. طراحی مناسب می تواند احتمال فرورفتگی سطح را کاهش دهد و در نتیجه کیفیت قطعه را بهبود بخشد.

ملاحظات طراحی قطعات پلاستیکی برای سوراخ ها

سوراخ ها در اصول طراحی قالب پلاستیکی از اهمیت ویژه ای برخوردار هستند که این اصول به شرح زیرند:

- قرار دادن سوراخ و استحکام

ایجاد سوراخ در قطعات پلاستیکی برای مونتاژ یا عملکرد معمول است. اندازه و محل قرارگیری این سوراخها در حالت ایدهآل نباید استحکام محصول را به خطر بیندازد یا به فرآیند تولید پیچیدگی اضافه کند. عوامل کلیدی که باید در نظر گرفته شوند:

فاصله بین سوراخ های مجاور یا بین یک سوراخ و نزدیکترین لبه باید حداقل برابر با قطر سوراخ باشد. این امر به ویژه برای سوراخ های نزدیک لبه ها برای جلوگیری از شکستگی مهم است. برای سوراخ های رزوه ای، فاصله سوراخ تا لبه محصول معمولاً باید بیش از سه برابر قطر سوراخ باشد.

- انواع سوراخ ها

سوراخ ها یکی دیگر از اصول طراحی قالب پلاستیکی هستند. سوراخ ها انواع مختلفی دارند مانند سوراخ های عبوری، سوراخ های کور و سوراخ های پلکانی. از منظر مونتاژ، سوراخ های عبوری رایج تر و راحت تر از سوراخ های کور تولید می شوند. از نظر طراحی قالب، سوراخ های عبوری از نظر ساختاری ساده تر هستند. آنها را می توان با هسته های ثابت در هر دو قسمت متحرک و ثابت قالب یا با یک هسته در هر قسمت تشکیل داد.

- اولی دو پرتوی کنسولی را تحت تأثیر پلاستیک مذاب ایجاد می کند، اما با بازوهای کوتاه، که در نتیجه حداقل تغییر شکل ایجاد می شود.

- دومی، به طور کلی یک تیر ساده را تشکیل می دهد، همچنین دارای حداقل تغییر شکل است. هنگام استفاده از دو هسته، قطر آنها باید کمی متفاوت باشد تا از ناهماهنگی جلوگیری شود و سطوح جفت گیری صاف را تضمین کند. سوراخهای کور، که با هسته تیرهای کنسولی تشکیل شدهاند، بیشتر در معرض خم شدن تحت ضربه پلاستیک مذاب هستند که منجر به سوراخهایی با شکل نامنظم میشوند. به طور کلی، عمق یک سوراخ کور نباید از دو برابر قطر آن بیشتر شود. برای سوراخ های کور با قطر 5/1 میلی متر یا کمتر، عمق نباید از قطر بیشتر شود. ضخامت دیواره در پایین یک سوراخ کور باید حداقل یک ششم قطر سوراخ باشد تا از انقباض جلوگیری شود.

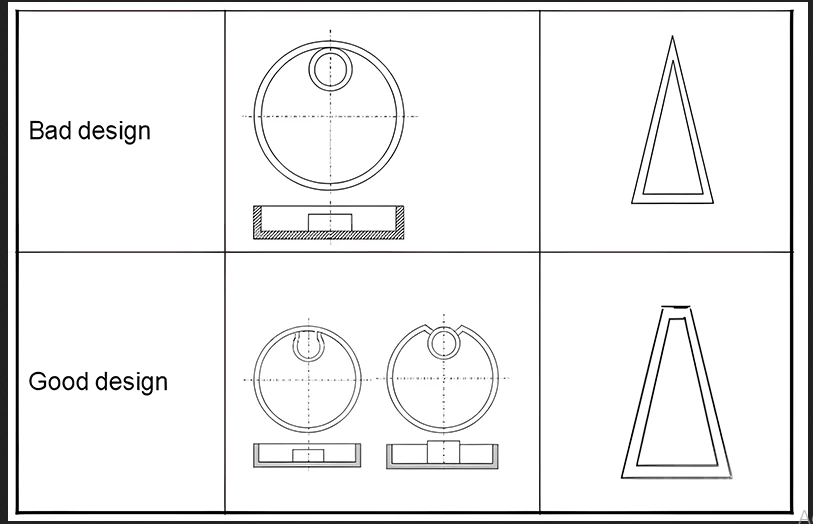

- سوراخ های جانبی

سوراخ های جانبی از جمله اصول طراحی قالب پلاستیکی هستند. این سوراخ ها معمولاً با استفاده از هسته های جانبی ایجاد می شوند که می تواند هزینه های قالب و نگهداری را افزایش دهد، به خصوص اگر هسته های جانبی بلند و مستعد شکستن باشند. در صورت امکان، طراحی را می توان همانطور که در شکل نشان داده شده است، برای کاهش این مسائل بهبود بخشید.

سخن آخر

همانطور که گفته شد اصول طراحی قالب ها قدری پیچیده است و مفصل است. اما ارائه تمامی توضیحات از حوصله این صفحه خارج است. بنابراین ما سعی کردیم چندی از مهمترین نکات را بر اساس منابع خارجی برای شما عزیزان ارائه دهیم.